Faça um overview sobre origem, princípios, tecnologias, vantagens e desafios da indústria 4.0

A busca da evolução industrial por meio da tecnologia não é novidade há mais ou menos 300 anos. Marcos como a mecanização da manufatura em 1784, a produção em massa em 1870 e a automação em 1970 estão aí para comprová-lo. Cada um desses movimentos, pelo seu impacto, deu lugar a uma revolução industrial. Agora, mais uma revolução é vivida na indústria, a chamada indústria 4.0.

Na indústria 4.0, a tecnologia da informação – com todas as ferramentas que entram no seu escopo – é fundida com o domínio industrial para dar rapidez, precisão e inteligência a máquinas em um nível nunca antes visto, tornando-as capazes de tomar decisões sozinha, sem interferência humana.

O valor criado estimado para a indústria é de USD $3,7 trilhões até 2025, segundo pesquisa de 2018 da McKinsey com World Economic Forum.

Neste post, então, faremos uma overview sobre o conceito de indústria 4.0, passando através de sua origem e difusão, pelos princípios que o norteiam, tecnologias, vantagens e desafios.

Origem e difusão do conceito de Indústria 4.0

Usado pela primeira vez em 2011 na famosa Hannover Messe, o conceito de indústria 4.0 surgiu no mapa para designar um conjunto de iniciativas do governo alemão para aumentar a competitividade das indústrias do país, por meio de recomendações como:

máquinas inteligentes, sistemas de armazenamento e instalações capazes de autonomamente trocar informações, desencadeando ações e controlando umas às outras de maneira independente.

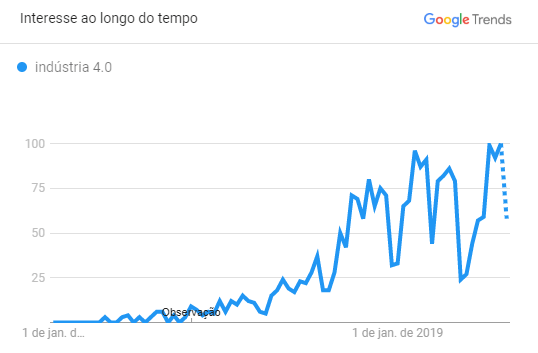

Desde seu começo local, essa nova abordagem de produção foi ganhando o cenário mundial. Como vemos no Google Trends, até 2014 quase inexistiam buscas para o termo “indústria 4.0”. A partir dali, as buscas começam a crescer no Brasil. E a subida está em curso.

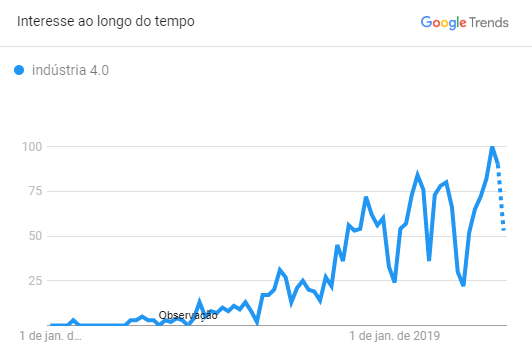

No mundo, o quadro não difere, com início da escalada de buscas no mesmo período.

O conceito de indústria 4.0 é um norte, uma visão, não uma realidade instaurada e apenas descrita. O resultado visado por essa revolução é alçar o processo de automação da manufatura, que já estava em curso desde a terceira revolução industrial, a um nível maior de cooperação entre máquinas e humanos: que envolve coleta e análise de dados, recomendações e tomada de decisão maquínica.

Mas, então, com o que a indústria 4.0 se parece e como se identifica um cenário de indústria 4.0 consolidado?

Princípios da indústria 4.0

A fim de dar um ar mais sistemático ao conceito de indústria 4.0 e, sobretudo, de poder identificá-la como fenômeno dentro da indústria, em um artigo consagrado pela literatura da área, Hermann, Pentek e Otto definiram seis princípios observados pelas organizações que implementam tecnologias da indústria 4.0. Vamos a cada um deles.

1. Interoperabilidade ou conectividade

Trata-se da capacidade de garantir conexão, troca de informação e colaboração relevante tanto entre os sistemas ciber-físicos entre si quanto entre eles e as pessoas.

2. Virtualização

Segundo este princípio da indústria 4.0 o sistema ciber-físico é capaz de monitorar processos físicos por meio da simulação e da criação de cópias de elementos reais alimentadas por dados obtidos por meio de sensores.

Em virtude disso, a virtualização só é possível quando a interoperabilidade está garantida.

3. Tempo real

Mais do que a capacidade de coletar dados, este princípio da indústria 4.0 é a capacidade de trabalhar em tempo real, tomando decisões com base em novos achados ou predições.

4. Descentralização ou autonomia

Na indústria 4.0, a capacidade de tomar decisões é distribuída e independente, não centralizada, aumentando a capacidade de resolver problemas assim que eles surgem, onde eles surgem. Com isso, o ambiente operacional garante flexibilidade.

5. Modularidade

O baixo grau de flexibilidade da indústria, causada tanto pelo modelo linear de manufatura quanto pelo peso do maquinário, sempre desafiou gestores. Então, este princípio da indústria 4.0 chama a atenção sobre a capacidade de se adaptar a mudanças abruptas no contexto e nas condições com rapidez e sem grandes impactos.

6. Orientação a serviços

Neste caso, as operações específicas do produto podem ser compostas com base nas exigências específicas do cliente, aproximando a oferta de bens à de serviços personalizados.

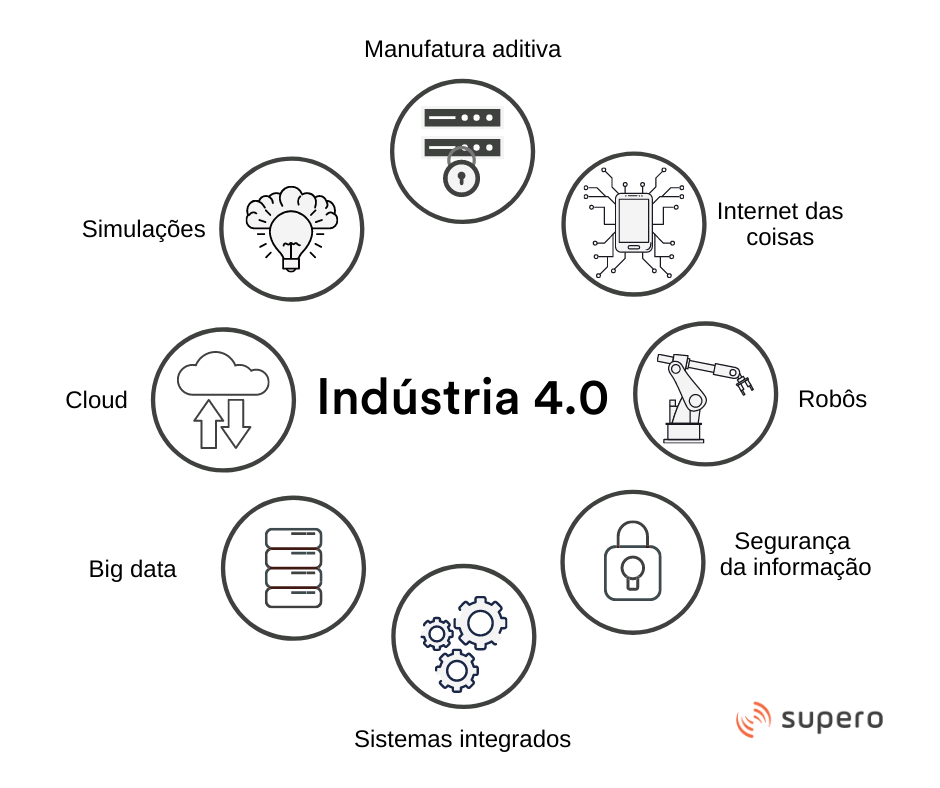

Tecnologias da Indústria 4.0

Vapor, energia elétrica e eletrônica foram cruciais nas três primeiras revoluções industriais. Elas estão por trás de tudo o que conhecemos hoje como sistema industrial moderno.

Agora, falamos de máquinas que trabalham em rede por meio de tecnologias de informação e comunicação (ICTs), nos chamados sistemas de produção ciber-físicos (CPPS, no acrônimo em inglês).

Por meio de tecnologias a indústria 4.0 está transformando a paisagem da manufatura? Certamente não estamos falando de apenas uma tecnologia, mas de um conjunto de tecnologias.

Ainda que seus desdobramentos na indústria estejam em curso, a maioria das tecnologias presentes na indústria 4.0 são bem conhecidas nossas. Inclusive, grande parte delas já havia sido desenvolvida antes do conceito de indústria 4.0 vicejar e passar a ser amplamente adotado na indústria.

Vantagens da indústria 4.0

Sabemos que o principal objetivo da indústria 4.0 é tornar a manufatura mais rápida, eficiente e inteligente, por meio das tecnologias da informação.

Agora, vamos elencar sumariamente algumas das vantagens que identificamos.

- Flexibilidade e dinâmica

- Maior produtividade

- Menores custos de produção

- Qualidade

- Confiabilidade

- Sustentabilidade

- Melhores condições de trabalho

- Customização

- Agilidade

- Inovação e novos modelos de negócio

Dificuldades da indústria 4.0

Os benefícios saltam aos olhos. Mas o caminho para consolidá-los não é simples e direto.

Ao contrário, as organizações encontram dificuldades de obter benefícios em escala e de dar o foco a suas iniciativas em indústria 4.0.

Vejamos alguns dos desafios da indústria 4.0 que costumam estar por trás de tais resultados.

1. Falta de conhecimento e skills internamente

É preciso talento para colocar planos e ferramentas da indústria 4.0 em funcionamento com sucesso. De acordo com pesquisa da Deloitte, apenas 20% das organizações acreditam possuir essas skills dentro de casa.

Encontrar pessoas com expertise suficiente, dentro da organização, para se orientar na selva tecnológica e guiar sobre o que fazer e o que não fazer é uma das dificuldades mais comuns na transformação para a indústria 4.0.

Não há, tampouco, consenso a respeito de quem deve assumir a responsabilidade pelas iniciativas em indústria 4.0 da organização. Essa frente pode ser puxada tanto por heads de produção, engenheiros e CIO.

Embora pouco enfatizada, em função do foco estritamente tecnológico da indústria 4.0, a introdução de novas tecnologias só trará valor se as operações forem treinadas e desenvolvidas para torná-las parte de seus processos.

2. Foco em tecnologia apenas, não no valor para o negócio

A limitação apenas a soluções tecnológicas, sem a conexão com os princípios da indústria 4.0 ou aos objetivos de negócio e cultura organizacional também surge como dificuldade da indústria 4.0.

Isso porque tampouco há um consenso sobre que tipo de iniciativas tendem a ser focadas, o que leva o olhar dos gestores para o valor tecnológico puro e simples, mais do que ao valor de negócio da ida para uma indústria 4.0. Ou seja, soluções animadoras mas que não são certas.

Nem sempre o que o negócio precisa priorizar é uma solução tecnológica. Pode ser o refinamento de um processo existente, uma mudança no mindset das lideranças ou treinamento.

Leia também: Lean e Indústria 4.0: encontro ou desencontro?

Não por acaso, apesar de tanto potencial – percebido por 68% das companhias como uma das top prioridades de hoje –, apenas 30% das companhias estão encontrando valor nas soluções da indústria 4.0 em escala.

3. Custo das iniciativas

É comum que iniciativas-piloto em indústria 4.0 solucionem dores pontuais. No entanto, em função do custo, também é comum que não cheguem a criar vantagens competitivas em escala. Esse é mais um dos grandes desafios da indústria 4.0.

A indústria 4.0 exige investimentos em novas tecnologias, o que torna suas iniciativas, mesmo locais, caras, assim como escalá-las.

Adotar abordagens com menos riscos, como o MVP, realizando um ciclo construir-medir-aprender, pode ajudar a proporcionar um ROI positivo mais rapidamente, provando o valor da iniciativa e pavimentando o terreno para sua continuidade.

4. Abordagem holística

Se falamos acima que abordagens locais podem ajudar a provar o valor da transformação para a indústria 4.0, de maneira nenhuma elas devem se manter locais.

Pesquisa da Deloitte, no entanto, aponta que poucas empresas adotam uma abordagem holística em indústria 4.0, mais precisamente apenas 10%. Entre os que mantêm apenas iniciativas ad hoc estão 47%. Outros 21% sequer adotam estratégia formal.

Da mesma forma que a escala de soluções pontuais, o norte da indústria 4.0 está interoperabilidade, isto é, na capacidade de operar em rede viabilizada pelo uso de tecnologia.

Indústria 4.0: alie os princípios dela aos da sua organização

Dores e objetivos são diferentes de segmento para segmento e até de empresa para empresa. Além disso, apesar da velocidade de adesão a soluções da indústria 4.0 em alguns países, outros, como o Brasil, ainda estão na infância, atravessando a automação.

Por isso, não há uma solução da indústria 4.0 tamanho único e uniforme, mas diferentes jornadas. A adoção de tecnologias na indústria pode – e deve – se dar de diferentes formas, de acordo com o contexto tecnológico em que ela se desenvolve e seus objetivos de negócio.

Para tal, é importante ter uma orientação significativa, que adeque os princípios da indústria 4.0 a seu segmento e para a sua organização.

O futuro é a indústria 4.0, mas ele só será construído e dirigido pelo fator humano. Afinal, a tecnologia não alcança nada por si própria.

Quer receber conteúdos fresquinhos sobre indústria 4.0 e outros assunto do mundo da tecnologia no seu e-mail? Acesse a nossa newsletter!