Ferramenta Lean de gestão visual, o value stream mapping ajuda a ver oportunidades e desperdícios em processos

Você sabe no que sua equipe está trabalhando neste momento, como ela está conduzindo os trabalhos e quais os desafios que possivelmente está enfrentando? E mais: sabe dizer exatamente por que a sua equipe está fazendo o que faz e como esse trabalho contribui para gerar valor a seus clientes? Se respondeu sim, provavelmente é porque conhece bem seu value stream map (VSM) ou mapa fluxo de valor.

Mas se não conhece, você precisa fazer um value stream mapping, ou um mapeamento do fluxo de valor, sob pena de manter desperdícios ocultos dentro dele e, logo, de abrir mão de oportunidades de melhorias.

O preço de não fazer o VSM pode ser alto. Processos ruins adicionam custos significativos a qualquer negócio – sobretudo quando escondidos. Já o custo da correção de um erro aumenta na ordem de dez vezes à medida que ele avança no processo de desenvolvimento.

Daí a importância de atuar no fluxo de valor à luz de seu desenho, isto é, do conjunto de ações específicas que seu time realiza para gerar um produto ou serviço, tal como definido no Lean Thinking.

É o que faremos neste post, que contém:

- definição de value stream mapping – VSM

- a relação do VSM com o Lean Thinking

- qual o uso do VSM

- como fazer passo a passo um VSM

- métricas de sucesso

- ferramentas e

- livros sobre VSM para você estudar.

O que é value stream mapping

A ideia por trás do mapeamento do fluxo é que, antes de fazer melhorias em um processo, é preciso ter um entendimento comum e visualizar o modo como ele é feito hoje. Simples.

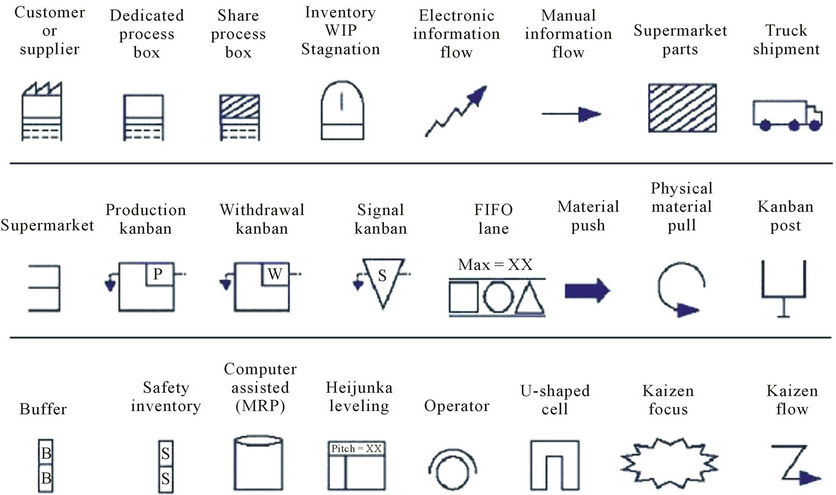

O value stream mapping – VSM ou mapeamento do fluxo de valor é uma ferramenta da gestão visual que ajuda a equipe a produzir um fluxograma de seu trabalho e como cada atividade se encaixa formando um todo coeso.

A primeira publicação sobre value stream mapping é de John Shook e Mike Rother, no Learning to see (1997), no contexto do Lean manufacturing. Depois, outras publicações estenderam a técnica a processos administrativos e de negócio, inclusive de desenvolvimento de softwares. Hoje, o conceito de VSM se aplica a qualquer processo ou produto, de acordo com suas especificidades.

O objetivo do VSM é ajudar equipes, por meio da produção de um alto nível de transparência sobre um processo, a criar valor para clientes por meio da eliminação do desperdício (muda). Por isso, um de seus grandes benefícios é deixar a descoberto tanto pontos em que o valor está sendo criado como pontos em que está sendo bloqueado por dores conhecidas ou por desperdícios escondidos.

O conceito de VSM nos conduz automaticamente ao Lean Thinking, do qual ele é um dos princípios.

O value stream mapping dentro do Lean thinking

O value stream mapping é o segundo princípio do Lean Thinking, que além do VSM conta com outros quatro, na seguinte ordem:

1. Definir valor

Especificar o valor do produto ou serviço sob o ponto de vista do cliente. O que não agregar valor ao usuário, ou seja, não satisfazê-lo, pode ser considerado desperdício e deve ser eliminado.

2. VSM

Mapear o fluxo de valor, que consiste em analisar todas as etapas de um serviço ou o processo produtivo, desde a matéria prima até o consumidor final. Se necessário, sugerir novas alternativas.

3. Criar um fluxo

Montar um fluxo contínuo, sem interrupção com objetivo de agilizar a produção, reduzindo o tempo de espera entre as atividades e também o custo da operação.

4. Consolidar o sistema puxado

Ter um controle de produção a partir da quantidade de demanda. Ou seja, produzir apenas o que for solicitado e não ter estoque a fim de focar na qualidade e evitar atividades desnecessárias.

5. Buscar a perfeição

Praticar a melhoria contínua para tornar os resultados cada vez mais eficientes e eficazes, visando sempre o aperfeiçoamento do processo de produção.

Em resumo: valor, fluxo e sistema puxado são os conceitos que se alinham ao último fim do Lean Thinking: a busca da perfeição, materializada no conceito de kaizen ou de melhoria contínua.

Nesse todo, o VSM vai preparar a equipe para a criação do fluxo.

VSM: para que é usado

Ao ser um retrato fiel do fluxo de trabalho da equipe, o mapa da cadeia de valor ajuda a visualizar oportunidades de melhoria, fontes de desperdícios e a avaliar métricas de performance.

Ele também pode ser utilizado para produzir transparência nos processos e para criar uma visão comum – que perpassa vários setores e desfaz silos – sobre os processos da organização, auxiliando no entendimento e na comunicação de gestores, mas também na colaboração e mudança de cultura.

Assim, o mapeamento do fluxo de valor pode ser usado para melhorar qualquer processo em que haja etapas repetitivas e especialmente quando há transferências de atividades, ou seja tempo de espera entre os membros da equipe.

Por exemplo, na indústria, por meio do VSM, durante a montagem de UM determinado produto, os trabalhadores podem ver o que está obstruindo o processo e interromper a linha de montagem para resolver o problema e então fazer o processo fluir novamente.

Entretanto, a aplicação do value stream mapping não se limita à manufatura. A visualização do fluxo de valor lean ganhou força também em outros setores porque resulta em uma melhora da comunicação da equipe e colaboração mais eficaz.

Entre algumas aplicações em diferentes setores, podemos destacar:

- Varejo – o mapeamento do fluxo de valor pode eliminar atrasos dispendiosos na cadeia de suprimentos que levam a um produto acabado com mais agilidade.

- Fabricação – o VSM ajuda a identificar o desperdício, analisando cada etapa do manuseio de materiais e do fluxo de informações.

- Setor de serviços – o mapeamento do fluxo de valor facilita serviços eficazes e oportunos para clientes e também melhora os serviços internos.

- Área de saúde – o VSM garante que os pacientes sejam tratados de forma eficaz, com atendimento de alta qualidade.

Saiba mais: Scrum com kanban: como aplicar o Scrumban

Como fazer um VSM: execução em 4 fases

Para fazer um VSM, são seguidos alguns passos simples, mas que envolvem diversas técnicas. Vamos ver cada um desses passos e o que se busca obter em cada um deles.

1. Preparação

Identificar o time de mapeamento e o que – produto ou projeto – será mapeado. É importante definir que processos serão incluídos ou não no VSM, para delimitar um escopo, onde o mapa vai começar e acabar, por meio de identificação de famílias de processos e de similaridades.

O ideal é que o time, além de multifuncional, tenha um facilitador do VSM, ou seja, um membro experiente que vai conduzir as ações ao longo de todo o processo.

Além do time principal, podem ser necessários membros de apoio para algumas fases de mapeamento ou até a definição de decisores. É bom limitar o número de participantes a no máximo dez pessoas, para os trabalhos se manterem focados.

Na preparação, ainda, devem ser definidos os objetivos do VSM e suas métricas de sucesso. Falaremos melhor disso mais para a frente.

2. Mapa do estado atual

Nesta fase do VSM é hora de entender como as coisas funcionam, ou seja, de fazer o desenho do estado atual do objeto de mapeamento, com o qual todos os envolvidos concordam.

Além disso, o mapa do estado atual pode identificar elementos como necessidades dos clientes, processos principais e secundários, sistemas de priorização de cada processo, envolvidos, custos, lead time e outras medidas que o time do VSM considerar relevantes.

A evolução dessa fase vai depender do nível de documentação do processo mapeado, assim como de seu próprio lead time. Processos maiores naturalmente demorarão mais tempo para serem mapeados, por exemplo. Outro fator que conta na criação do mapa atual é a experiência da organização e do facilitador com o mapeamento de processos.

É fundamental que o mapa do processo seja precedido pela ida ao gemba, ou seja, ao local onde as coisas acontecem, para uma observação atenta do trabalho em andamento.

A ideia é caminhar pela área de produção não apenas para conhecer e ver de perto o processo produtivo, mas para a partir daí analisar a forma como os processos são realizados e pensar em possíveis alternativas para resolver os problemas.

Nos negócios, ir ao gemba significa ir no local onde o valor para o cliente é criado. Já na manufatura, gemba é o “chão de fábrica”.

Evidentemente, há projetos que duram anos ou feitos em outros países, o que impedirá a visão do todo. Ainda assim, o time não deve abrir mão da ida ao gemba, na qual poderá coletar informações importantes e que passam despercebidas a quem está diretamente envolvido com o processo.

3. Mapa do estado futuro

Nesta fase do VSM, a equipe vai avaliar o estado atual e, a partir disso, redesenhar o mapa na direção de um estado desejado e viável para o processo, dentro de um horizonte de tempo que normalmente é de seis meses a um ano – não mais que isso.

Nesse ponto, pode-se usar conceitos Lean para redesenhar o processo atual e estabelecer metas de melhoria em performance. Para isso, devem ser respondidas perguntas como:

- O que o cliente quer de fato?

- Que passos criam valor para o cliente e quais não criam?

- Como podemos criar um fluxo com menos interrupções?

- O que fazemos para controlar as interrupções?

- Como checamos se nossa performance encontra as necessidades do cliente?

4. Planejamento e implementação

Se o mapa do fluxo futuro dá um direcionamento da ação, ele não muda as coisas sozinho. Para entender que mudanças vão acontecer, em que ordem e quem estará à frente delas, será preciso criar um plano de implementação desse estado futuro, que será também uma maneira de testar se as hipóteses assumidas no mapa do estado futuro foram corretas.

Nesta fase do VSM, serão priorizadas as ações para remediar perdas significativas no estado atual, mas também problemas de informação, uma condição para a melhoria do fluxo. Usar o PDCA nesta fase será de grande valia.

Mas o planejamento e implementação não encerram o VSM. O estado futuro não é uma coisa que uma vez feita está acabada. Quando você começa a se mover em direção a ele, provavelmente surgirão novas oportunidades e muitas dificuldades, que deverão ser consideradas em tempo oportuno. Para isso, deverá ser feito o gerenciamento do fluxo de valor e também kaizens, em que a implementação será monitorada e melhorada durante o seu andamento.

Leia também: Hoshin Kanri: como transformar visão em planejamento estratégico

Fatores-chave para o sucesso do mapeamento do fluxo de valor

Como vimos ao longo deste artigo, mapear os fluxos de valor da sua organização pode ser bastante relevante para os resultados do seu negócio.

Entretanto, o VSM é apenas um meio de melhorar o desempenho da sua equipe e não pode ser o fim.

Para auxiliar você a ter sucesso no mapeamento do fluxo de valor da sua empresa, sugerimos as seguintes práticas:

- Concentre seus esforços nos fluxos de valor que exigem melhorias sob uma perspectiva mais ampla, ou seja, que tenham como foco o objetivo do seu negócio.

- Entenda claramente os problemas da sua organização, não só quais são, mas também porque eles ocorrem e com qual frequência.

- Defina metas de melhorias para cada um dos processos escolhidos. Enquanto para um a prioridade pode ser reduzir custos, para outro pode ser reduzir o lead time.

- Planeje e implemente um plano de ação com objetivos, tarefas e responsabilidades bem claras.

- Não delegue o mapeamento do fluxo de valor. Ele deve ser de responsabilidade da alta administração.

VSM: livros para estudar

- ROTHER, M., SHOOK, J. et al. Learning to See: Value Stream Mapping to Add Value and Eliminate MUDA

- LOCHER, D.A. Value Stream Mapping for Lean Development: A How-To Guide for Streamlining Time to Market

- JONES, D. & WOMACK, James. Seeing the Whole: Mapping the Extended Value Stream

- MARTIN, Karen & OSTERLING, Mike. Value Stream Mapping: How to Visualize Work and Align Leadership for Organizational Transformation

- TAPPING, Don. Value Stream Management: Eight Steps to Planning, Mapping, and Sustaining Lean Improvements

VSM nos seus processos

Como vimos, o VSM é uma maneira de produzir visibilidade, ensejar a comunicação multissetorial e produzir a mudança com vistas a gerar valor para quem interessa: os clientes.

Para que a ferramenta produza grandes resultados, é fundamental que a organização construa expertise em Lean Thinking e suas ferramentas ou então tenha a parceria de facilitadores experimentados.

As duas coisas você pode obter em nossa consultoria. Converse com um de nossos consultores para entender melhor como podemos ajudar a sua organização a gerar valor para seus clientes e atingir as suas metas por meio do value stream mapping.